Oțelurile hardenability - călire cu transformare polimorfa - durificare - teoria căldurii

Hardenability și viteza critică de răcire

Rata critică de răcire (viteza critică de călire) - aceasta este rata minimă la care austenita nu se dezintegrează chiar și la amestec ferritokarbidnuyu.

Într-o primă aproximație, rata critică călire determinată de panta tangentei la curba C-începutul descompunerii austenitei. Cu această definiție, valoarea obținută este de aproximativ 1,5 ori mai mare decât viteza adevărată critică.

Cinetica modificărilor de fază a observat că, la aplicarea curbelor de răcire la diagrama de transformare izotermică-C imposibil să efectueze temperaturi stricte calcule cantitative începutul și sfârșitul transformării fazei inițiale sub răcire continuă. Deasupra punctului de tangență al υkr curbei la transformarea C-curba se dezvoltă mai lent decât temperatura corespunzătoare punctului de tangență.

În consecință, pentru o perioadă egală cu perioada de incubare la punctul de atingere, este răcit în mod continuu nu austenita începe să se dezintegreze. Prin urmare, adevărata viteza critică este mai mică decât cea determinată din panta tangentei la curba C începe izotermă de descompunere. Υkr valoare reală poate fi obținută cu ajutorul diagramelor thermokinetic (vezi cinetica de transformare de fază și încălzirea și răcirea în timpul stingerii fără transformare polimorfa).

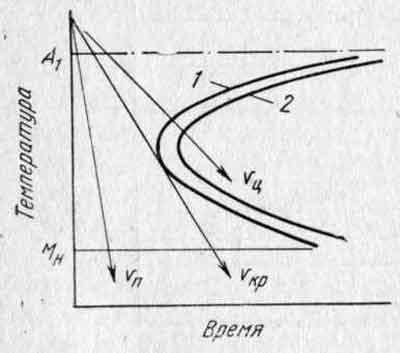

Determinarea vitezei de călire critică a diagrama C,

Determinarea vitezei de călire critică a C-diagrama: υts υp și - o viteză de răcire a centrului și suprafața articolului:

1 - începutul descompunerii austenitei;

2 - sfârșitul descompunerii austenitei.

Rata critică de răcire depinde de toți factorii care afectează viteza de descompunere a austenitei. Factorii care cresc rezistența împotriva cariilor austenitei subrăcit, t. E. C-schimbătoare dreapta curbele crește (curba de forfecare-C la tangenta drept la acesta se află la un unghi mai mic) călire.

Stabilitatea împotriva supraracita descompunerii austenitei eutectoid depinde de omogenitatea dimensiunii granulelor reală și compoziția chimică, prezența carburilor nedizolvate și alte incluziuni în oțel și de cantități mici de impurități, inclusiv necontrolate.

De la începuturile eutectoid necesară îmbogățirea locală și epuizarea soluției γ-carbon, austenita mai omogenă, cu atât mai rezistentă este împotriva descompunerii eutectoid și cu atât mai mare călire.

Cu coarsening austenită efectiv redus suprafața totală intergranulară pe care descompunerea începe este de preferință, iar creșterile de duritate.

Creșterea temperaturii de încălzire și timpul de păstrare înainte de stingerea tinde să se egalizeze concentrațiile de γ-soluție și la creșterea boabelor austenită, t. E. Crește stabilitatea austenitei suprarăcit. De aceea, odată cu creșterea temperaturii de încălzire înainte de stopare și îmbătrânire din oțel prokalivaamost crește, în care primul factor este mai eficient.

Pentru a crește călibilitatea oțelului nu este în mod necesar se intaresc cu temperatura crescuta.

concentrație Alinierea γ-soluție și coarsening granulatiei - procese ireversibile. În cazul în care oțelul a fost încălzit la o temperatură ridicată și apoi răcită lent în regiunea austenitică la temperatura normală de temperare, crește, de asemenea, călibilitatea.

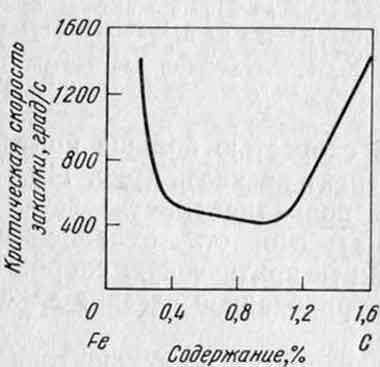

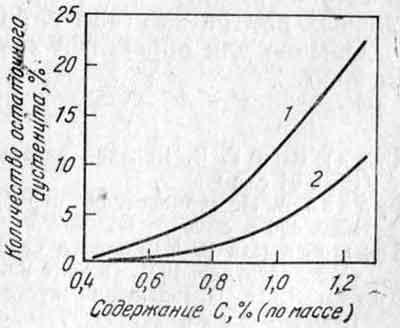

Foarte hardenability afectează compoziția chimică a austenitei. Odată cu creșterea concentrației carbonului în austenită și devine scăderi critice stabile vitezei de călire. Cea mai mică viteză critică, adică. E. Cel mai bun călire, au o compoziție de oțel, care este aproape de eutectoid.

Dependența ratei critice de răcire

Dependența ratei critice de răcire în timpul stingerii

conținutul de carbon (Esser).

Creșterea vitezei critice în oțelurile hypereutectoid datorită faptului că acestea nu sunt stins din gama austenitic, și cu o temperatură de peste A1. dar sub Ast (vezi figura de mai jos temperatura de încălzire Interval pentru rigidizarea otelurilor carbon). Cu creșterea conținutului de carbon în concentrație de oțel hypereutectoid în austenitei, la temperatura normală de întărire (A1 + P5 - 60 ° C) nu este crescut, iar numărul de cementită crește. Particulele de cementită, ca amorsă pentru transformarea perlitică, reduce stabilitatea austenitei suprarăcit.

Prin urmare, cu o creștere a conținutului de carbon în viteza de călire critică oțel hypereutectoid este crescută. Dacă oțel hypereutectoid călit la o temperatură peste Ast (regiunea austenitică), viteza critică de răcire va scădea continuu cu creșterea conținutului de carbon în oțel, deoarece crește concentrația carbonului în austenită.

hardenability oțel carbon crește semnificativ după introducerea sutimi sau miimi de bor procente. Bor, ca o componentă activă de suprafață în soluție este concentrată de-a lungul limitei grăunților de austenită și reduce energia de suprafață aici, ceea ce complică preferențiali centrele formarea cariilor la limitele granulelor, și devine austenita supraracita stabil. Prin urmare, introducerea unor cantități mici de bor din oțel carbon îmbunătățește hardenability acestuia.

Steel un marcaj, dar are diverse hardenability încălziri diferite datorită diferenței de mărimea boabelor austenită, influența unor cantități necontrolate de impurități și incluziuni de oxizi, nitruri, sulfuri și altele dizolvate.

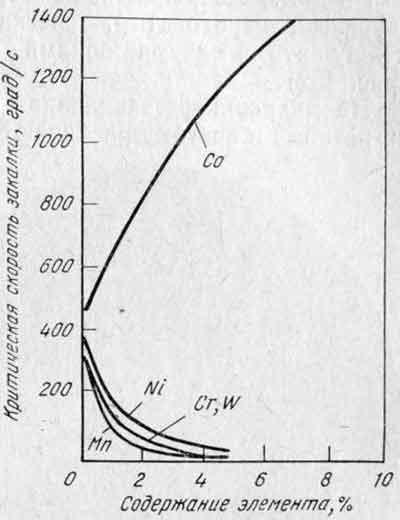

Cu excepția cobaltului, toate elementele de aliere dizolvate în austenită împiedică descompunerea acesteia, reduce viteza critică întărire și pentru a îmbunătăți călibilitatea.

Influența elementelor de aliere

Influența elementelor de aliere asupra vitezei critice de stingere

oțel conținând 0,9 - 1% C (Esser).

Carbide care formează elemente crește călibilitatea numai dacă acestea sunt la o temperatură de călire dizolvată în austenită. Dacă temperatura de stingere nu este suficient de mare, carburile nedizolvate, fiind centrele de descompunere austenită afecta călire.

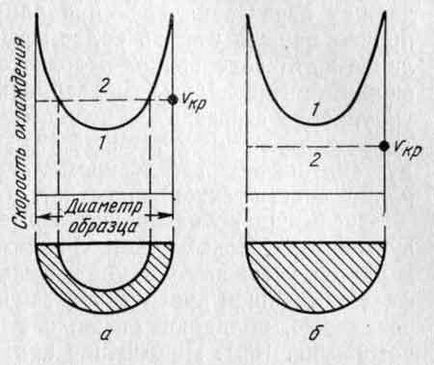

Majorarea călire de dopaj sunt utilizate în două direcții. În primul rând, utilizarea oțelului aliat asigură prin călire în aceste secțiuni mari, care nu pot fi aprinse prin prin utilizarea oțelului carbon. De exemplu, prin călire cu apă diametru critic devin 45 (vezi călire moduri fără aliaje de transformare polimorfa bază diferită) este de 20 mm, în timp ce produsele din oțel 40XHMA mm diametru 120 sunt calcinate complet în timpul răcirii în ulei.

În al doilea rând, pentru produsele de o mică secțiune de înlocuire din aliaj de oțel carbon permite să se deplaseze la o răcire de răcire mai puțin drastice. Aplicarea oțel carbon, poate fi produs calcinat printr-o mică secțiune, atunci când este utilizat în stingerea cu apă.

Dar poate fi inacceptabil de mare stres rezidual și deformare și fisuri, în special în produsele de forme complexe. Aplicarea oțelului inoxidabil poate înlocui călire în apă de stingere mai blândă în ulei emulsie sau chiar în aer.

„Teoria tratamentului termic al metalelor“,

I.I.Novikov

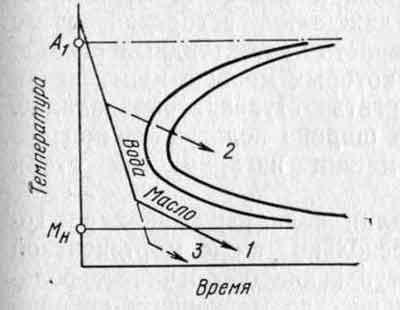

Modul de răcire în timpul călire trebuie să furnizeze mai întâi adâncimea necesară de călire. Pe de altă parte, operațiunea de răcire trebuie să fie de așa natură încât nu a avut loc stingerea tensiunilor puternice ca rezultat deformarea produsului și formarea de fisuri întărire. Tensiunea călire constau tensiunile termice și structurale. Când calire este întotdeauna un gradient de temperatură pe secțiunea transversală a produsului. Valori diferite de contracție termică externe ...

Deoarece există un mediu de stingere, care ar da răcirea rapidă în intervalul de temperatură de 650-400 ° C și răcire lentă de mai sus și cea mai mare parte mai mică decât acest interval, apoi se aplică diverse metode de stingere, oferind modul de răcire necesar. Călirea după călire apei în ulei prin apă în ulei (călire în două medii): 1 - modul normal; ...

Multe dintre produsele ar trebui să aibă o duritate mare suprafață, rezistență ridicată a stratului de suprafață și miezul vâscos. Această combinație de proprietăți pe suprafața și în interiorul durității suprafeței produsului se realizează. Pentru călire superficială a produsului de oțel care urmează să fie încălzită deasupra punctului Ac3, numai stratul de suprafață de grosime predeterminată. Această încălzire trebuie efectuată rapid și intens la miez prin conducție termică nu sunt încălzite ...

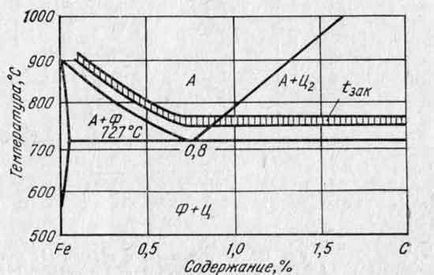

Prin încălzire pentru stingerea unei transformări de oțel prin încălzire sunt descrise în formarea austenitei la încălzire. Temperatura de încălzire pentru călire otelurilor carbon pot fi alese pentru diagrama de fază. Oțel hipoeutectoide se stinge la temperaturi deasupra punctului A3 30 - 50 de ° C. Ereditare din oțel cu granulație permite o încălzire mai mare. Dacă supraîncălzirea din oțel călit grosier ereditar dă krupnoigolchatogo structura ...

Hit de sezon!

Glove pentru munca în grădină și grădină